100份甲基乙烯基硅橡胶生胶[(CH2=CH)(CH3)2S01/2链节封端, (CHr=CH)(CH3)SiO链节摩尔分数0.06%,(CH3)2SiO链节摩尔分数99. 94%,平均聚 合度6 000]中,加入31份BET法比表面积300m2/g的气相法白炭黑,5份黏度40 mmVs的a,o;-二羟基聚二甲基硅氧烧及5份黏度40mPa • s含(CHr=CH)(CH3)SiO链 节摩尔分数为10%,(CH3)2SiO链节摩尔分数为90%、一OH基末端的硅氧烷低聚物,在 捏合机中170 °C混合2 h,配成基料,100份基料中,1.4份氨基甲酸铵及140份未处理的氢氧化铝(Micral®632,美国J.MHuber公司商品),100 °C混合30 min。将100份混合物,在双辊机上与1. 0份质量分数50%的双二五膏状物混合均匀后,170 °(:热压硫化15 min成试 片,150°C二次硫化4h。测性能结果如下:邵尔A硬度77度,拉伸强度3. 6 MPa,断裂伸 长率571%,.撕裂强度17.5kN/m,电绝缘强度22 kV/mm,体积电阻率8.13X1014 • cm, 高压耐电弧性339 s,髙压耐漏电痕迹性4 5kV,大于360 min; NaCl的质量分数为0.1%水 中,3 mm厚试片煮沸100 h,前后的电性能变化见表6_32。

奕天硅橡胶自粘带

江阴市奕天电子新材料有限公司

2015年8月20日

改善混炼硅橡胶在阻燃性

100份甲基乙烯基硅橡胶生胶[(CH2=CH) (CH3)2Si01/2链节封端, (CH3)2SiO链节摩尔分数为99. 87%、(CH2 =CH)(CH3)2SO链节摩尔分数为0.13%, 平均聚合度约3 000]中,加入30份比表面积为120 mVg、表面经(CH3)2SiCl2处理的 气相法白炭黑,3份黏度30 mPa* 3的〜0;-二羟基聚甲基硅氧烷,在捏合机中混炼均勻; 再加人150份平均粒径10 pm的碳酸锌粉末,不进行热处理,混炼均勻,配成胶料12。为 比较,胶料12配方中不加碳酸锌粉末,其他条件不变,配成胶料13。100份胶料12或13 在双辊炼胶机上分别与0. 8份双二五质量分数为50%的双二五硅油裔混合均匀,在170 °C 条件下热压硫化10 min,制成2 mm厚试片,评价性能,结果见表6—31。

发布:金麦穗 | 分类:硅橡胶自粘带 | 评论:0 | 浏览:

2015年8月19日

胶辊用混炼硅橡胶的配制

利用硅橡胶的耐热性、低压缩永久变形性、防粘性制作的各种胶辊材料已在复印机、 传真机、电脑等办公用品胶辊及聚乙烯(PE)层 压用胶辊,聚氯乙烯加工用胶辊、造纸用胶辊、

消静电用胶辊、电晕放电处理用胶辊、热压胶辊、

拉幅机胶辊、各种导辊等工业胶辊中得到广泛应 用。为适应各种胶辊的使用要求,混炼硅橡胶的 品种有:通用型、耐高温型、导热型、导电型、

半导电型,发泡型及液体硅橡胶等。

复印机的定影部件是对复印画面质影响最大 的部件。硅橡胶是制作定影部件不可缺少的材料。

表6-18、表6-19为定影部件用胶辊的性能 要求及胶辊的制作材料。

发布:金麦穗 | 分类:硅橡胶自粘带 | 评论:0 | 浏览:

2015年8月18日

未命名文章

低硬度混炼硅橡胶的配制

邵尔A硬度在40度以下的混炼硅橡胶可采取减少白炭黑填充量或在配方中添加非交 联性硅油等方法制得。采用前者配制的胶料粘附性大,加工性差;采用后者得到的制品表 面有硅油渗出。这两种方法都会使硅橡胶的物理机械性能降低。

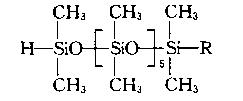

丨添加H(CH3)2Si01/2链节封端的二甲基硅氧烷低聚物或一端为H(CH3)2Si01/2链节封 端、另一端为(CH3)3Si01/2链节封端的二甲基桂氧烷低聚物,可使混炼硅橡胶的硬度有规 律地下调,并能保持原有的物理机械性能。

[例1][11]100份甲基乙烯基硅橡胶生胶[由(CHASiOw链节封端,(CH3)2SiO链节摩 尔分数为99. 84%,(CH2=CH)(CH3)SiO链节摩尔分数为0.16%,平均聚合度8 000]中, 加入5份运动黏度(25 °C,下同)为30mm2/s的—二羟基聚二甲基硅氧烷、45份沉淀法 白炭黑,在捏合机中混炼均匀;17CTC下继续混炼2h,配成胶料。将胶料与1份2,5—二甲基 一 2,5—二叔丁基过氧己烷(简称双二五)在双辊炼胶机上混合均匀,配成混炼硅橡胶对照样。

在双辑炼胶机上,100份混炼硅橡胶与结构如式(4)所示的二甲基硅氧烷低聚物按表 6_8配方混合,配成混炼硅橡胶;然后,将混炼硅橡胶在170 °C、25 MPa条件下硫化 10 min,制成2 mm厚的试片。测邵尔A硬度及拉伸强度,结果见表6_8。

发布:金麦穗 | 分类:硅橡胶自粘带 | 评论:0 | 浏览:

2015年8月18日

通用型混炼硅橡胶的配制

通用型混炼硅橡胶属于经济性品种,其品级以硫化后制品的邵尔A硬度划分。混炼硅 橡胶的塑性随硬度增加而增加。邵尔A硬度为30〜80度,其塑性值变化范围在130〜460。 因混炼硅橡胶的硬度靠填料的增减来调节,所以制品的伸长率随硬度的增加而减少。为降 低成本,通用型混炼硅橡胶一般采用沉淀法白炭黑作补强填料,或填加石英粉、硅藻土等 惰性填料以调节性能。

通用型混炼娃橡胶的配方比较简单,很多品种为方便用户自行调整性能,配方中仅采 用了甲基乙烯基桂橡胶生胶、白炭黑、结构化控制剂及内脱模剂等基本成分。对硬度有严 格要求的制品,可由配方基本相同的两种硬度不同的混炼硅橡胶混合制得。例如,邵尔A 硬度为40度的混炼桂橡胶与邵尔A硬度为30度的混炼硅橡胶经等量混合后,可以制得邵 尔A硬度为35度的制品。

发布:金麦穗 | 分类:硅橡胶自粘带 | 评论:0 | 浏览:

2015年8月17日

混炼硅橡胶的过氧化物硫化体系

混炼硅橡胶的过氧化物硫化体系

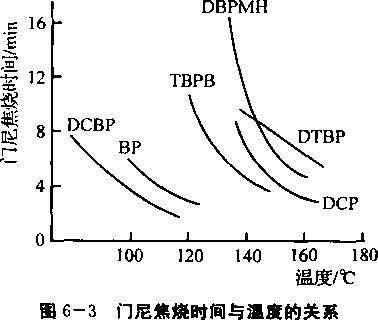

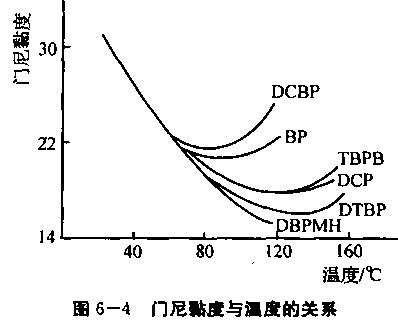

应根据硅橡胶的特性、加工方法、填料种类及对硫化制品性能的要求选择有机过氧化 物。6种常用的过氧化物硫化剂的适用范围见表6-4,硫化特点如图6—3、图6—4所示。

发布:金麦穗 | 分类:硅橡胶自粘带 | 评论:0 | 浏览:

2015年8月17日

混炼硅橡胶在硫化前不具橡胶特性

混炼硅橡胶的硫化体系

混炼硅橡胶在硫化前不具橡胶特性;

只有在硫化剂作用下,通过化学交联形成 三维网状结构,才具有橡胶特性。工业生 产中,混炼硅橡胶常采用有机过氧化物硫 化体系。偶氮化合物、硫磺或辐射等虽可 使硅橡胶硫化,但均未得到实际应用。目 前,以含Si—H基的聚有机硅氧烷作交联 剂,铂化合物作催化剂的加成硫化体系已 逐渐得到应用。

发布:金麦穗 | 分类:硅橡胶自粘带 | 评论:0 | 浏览:

2015年8月16日

氧化铺是混炼硅橡胶常用的耐热性添加剂

氧化铺(Ce02)

氧化铺也是混炼硅橡胶常用的耐热性添加剂,少量添加就有很显著的改善耐热性效 果,并可用于浅色硅橡胶制品,但氧化铺的品种及使用形态,对混炼硅橡胶的贮存稳定性 及改善耐热性的效果都有很大影响[6°~"63]。

5. 5. 2. 1 BET法表面积80 m2/g以上、3%水分散液的pH值3. 0〜5. 0的氣化铈粉末作 耐热性添加剂

配制混炼硅橡胶过程中不会引起胶料发热及黏度上升,配制的胶料JC存稳定,硫化后 制品有较好的耐热性。

这种氧化铈可由碳酸铺煅烧制得的氧化铈(BET法比表面积为165 mVg,3%水分散 液pH值5. 8,以下简称氧化柿A)粉末经去离子水润湿后,吹入二氧化碳处理后,再干 燥制得(3%水分散液pH值3. 8,以下简称氧化铺F)。

[例]100份甲基乙烯基硅橡胶生胶(MeViSiO链节摩尔分数为0.13%,ViMe2SiO0.5 链节封端,平均聚合度约6 000)中,加人40份BET法比表面积为200 m2/g的气相法白 炭黑,10份黏度为30mPa*s的轻基硅油,在捏合机中混炼,170 °C处理1 h,配成基料。 100份基料,1.5份氧化铈?,在双辊机上混合后,配成的胶料,701加速贮存3d后,性 能稳定。100份胶料,0.8份硫化剂DBPMH 50%硅油膏,在双辊机上混合后,在170 V 条件下热压硫化10 min成形,200 X:二次硫化4 h后测初期物性值;再在烘箱(250 C,

72 h)中热老化试验后测物性值,按下列式计算各物性值的变化:

硬度变化=热老化后硬度_热老化前硬度=+5度

接伸强度保持率==[(热老化前拉伸强度-热老化后拉伸强度)/热老化前拉伸强度]

X100=65%

伸长率保持率=[(热老化前伸长率一热老化后伸长率)/热老化前伸长率]X 100=58%

为比较,胶料配方中的氧化铺F代以氧化铺A,配成的胶料加速C存3d后,结 构化,失去使用价值。

5. 5. 2. 2白炭黑为担体的氧化铈粉末作耐热性添加剂

300 g铈的质量分数为6%的辛酸铈矿质松节油溶液与20 g气相法白炭黑混合后,在 l20°C〜130-C,13. 33 kPa下蒸出溶剂,再500°C热处理4h,得白炭黑为担体的氧化铺粉 末,平均粒径300 nm,氧化铈收率98%,简称Ce02I。

作为比较,氯化铺与碳酸铵按摩尔比1 : 1.5混合,85 °C热水中搅拌后,过滤、干燥, 得平均粒径2. 3 fxm的氧化铈粉末,简称Ce02 D。

100份甲基乙烯基硅橡胶生胶(MeViSiO链节摩尔分数为0.15%,ViMezSiO^链节. 封端,平均聚合度约5 000)中,加人4. 5份二苯基硅二醇,40份BET法比表面积为200

m2/g的气相法白炭黑,在捏合机中150 °C混炼4 h,配成基料。基料与2种氧化铈及硫化 剂DBPMH按表5—36中配方,在双辊机上混合后,在170 °(:条件下热压硫化10 min, 200 °0二次硫化4 h后,测硫化胶片的初期物性值;再将胶片在300 °C烘箱中分别24 h及 72 h热老化后测物性,评价耐热性,结果见表5-36。

表5—36氣化铈分散性对硅橡胶耐热性效果的比较

发布:金麦穗 | 分类:硅橡胶自粘带 | 评论:0 | 浏览:

2015年8月16日

三氧化二铁是硅橡胶最广泛使用的耐热性添加剂

氧化铁

三氧化二铁是硅橡胶最广泛使用的耐热性添加剂,其改善耐热性的效果取决于在硅 橡胶中的分散状态。从有机铁盐加热分解生成的红色极细的粉末状〃氧化铁在混炼硅橡 胶配方中加人0.3%〜3%,便可以提髙生胶的热分解温度,延长硅橡胶制品在空气中的 使用寿命[58];如果与特定规格的玻璃粉并用,其耐热性将会进一步改善[59]。

[例]100份甲基乙燦基硅橡胶生胶(MezSiO链节摩尔分数为99.775%,MeViSiO 链节摩尔分数为0.20%,乂撕62没0。.5链节摩尔分数为0.025%,平均聚合度约5 000) 中,加入3份二苯基硅二醇,5份二甲基二甲氧基硅烷,20份气相法白炭黑(Aerogil 200),20份沉淀法白炭黑(NiponsilLP)在捏合机中150 °C混炼4 h,配成基料。其料 按表5_34中配方在双辊机上混合,配成7种胶料。将胶料在170 °C条件下热压硫化10 min成形,200 C二次硫化4 h后测初期物性值;再300 °C热空气中老化24 h后测初期 值变化,结果见表5-34。

表5_34氧化铁耐热添加剂的耐热性效果