混炼硅橡胶的过氧化物硫化体系

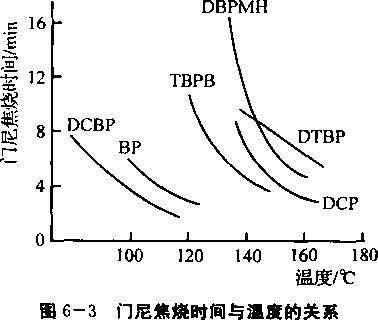

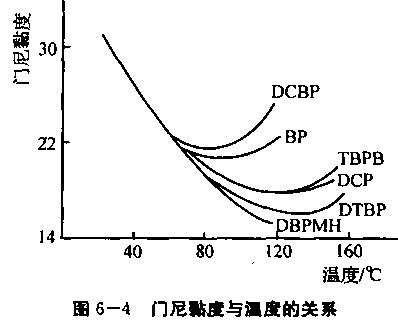

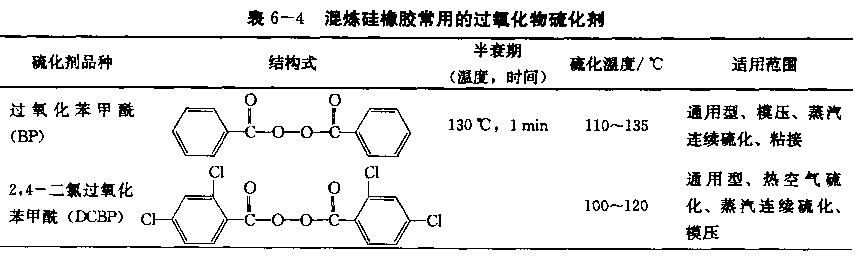

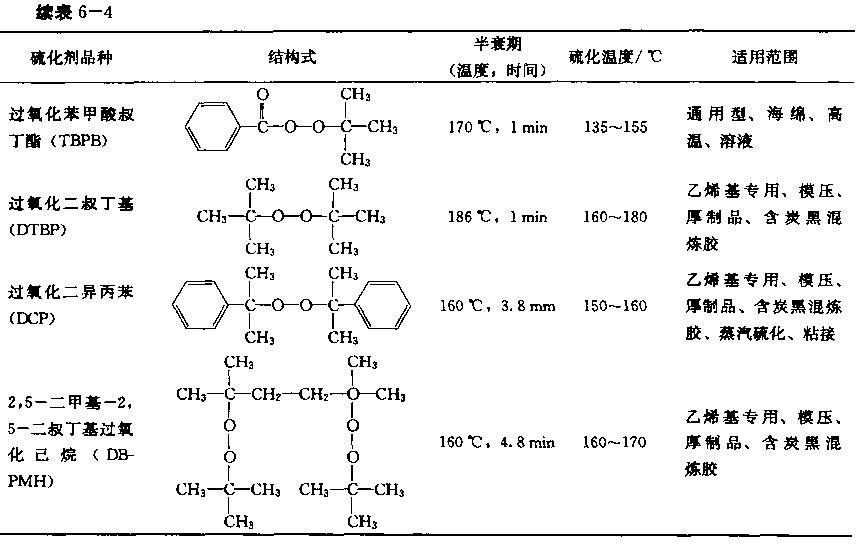

应根据硅橡胶的特性、加工方法、填料种类及对硫化制品性能的要求选择有机过氧化 物。6种常用的过氧化物硫化剂的适用范围见表6-4,硫化特点如图6—3、图6—4所示。

从图6-4可以看出,混炼硅橡胶的门尼黏度随温度上升而下降;但在达到硫化剂分 解温度时,交联反应开始,门尼黏度又上升。2,4-二氯过氧化苯甲酰的活化温度最低。

这些过氧化物可分为两大类:一类是髙活性或通用型,即对所有混炼硅橡胶都适用; 另一类为低活性或乙烯基专用型,即仅对含乙烯基的混炼硅橡胶适用。它们的结构特点 是:通用型过氧化物中的过氧基与醜基中的碳原子连接;专用型过氧化物中的过氧基与烷 基或芳烷基中的叔碳原子连接。这两类过氧化物不仅硫化活性不同,而且对混炼硅橡胶的 工艺性能和硫化胶的性能的影响也不同。它们的主要区别:一是使用前者的混炼硅橡胶硫 化温度低、硫化时间短,使用DCBP的混炼硅橡胶特别容易焦烧(早期硫化);使用后者 的混炼硅橡胶,硫化温度髙、硫化时间长、不会产生焦烧现象。二是前者分解时产生酸性 产物,对硅橡胶起降解作用,不适合用于原制品的生产,二次硫化工艺复杂,硫化胶的高 温压缩永久变形较大;后者分解时产生酮、醛等危害性较小的产物,可以改善硫化胶的髙 温压缩永久变形性能,并适合于原制品的生产,二次硫化工艺简单。三是前者用量对硫化 胶的性能影响较大;后者用量对硫化胶的性能影响较小。四是前者不能用于含炭黑的混炼 硅橡胶;后者可用于含炭黑的混炼硅橡胶。除上述的一般区别外,每一种过氧化物在实际 应用中还各有特点。

过氧化物用作混炼硅橡胶的硫化剂时,其用量受多种因素影响,主要与生胶品种、填 料类型和用量、过氧化物交联程度有关。过氧化物用量越少越好;但实际用量往往大于理 论量,主要是考虑了加工因素的影响,如混炼硅橡胶的不均匀性、存放过程中过氧化物的 损耗、硫化时空气及其他配合剂的阻碍等。对于模压制品用甲基乙嫌基硅橡胶(MeViSiO 链节摩尔分数0.15%),各种过氧化物的用量(生胶用量为100份)如下:BP 0.5〜1.0 份,DCBP 1.0〜2.0 份,DTBP 1.0〜2.0 份,DCP1.0 份,DBPMH 0. 5〜1. 0 份,DBPB

0.5〜1.0份。随生胶中乙條基含量的增加,过氧化物的用量应适量减少。对二甲基硅橡胶 (MQ)和中、高苯基硅橡胶(FVMQ),过氧化物用量应适当增加。胶桨、挤出制品、粘 接剂用混炼硅橡胶中的过氧化物用量应高于模压制品。对于一些特殊类型的混炼硅橡胶, 可采取两种过氧化物并用。为计量准确和分散均匀,各种硫化剂一般都复配成一定质量分 数的硅油或硅橡胶生胶膏状物使用。如将BP配成50%的膏状物,DCBP配成50%的膏状 物,DBPMH配成12.5%〜50%的膏状物,TBPB配成20%的膏状物,DCP配成20%〜 40%的膏状物,0丁1^配成20%的膏状物。也可以用含氢硅油配制过氧化物膏状物,兼有 抗黄变的效果。