低硬度胶辊用混炼硅橡胶的配制[21〜22]

由于传真机、复印机中使用的硅橡胶棍,通常要求邵尔A硬度在40度以下,故在混 炼硅橡胶中填料量较少。为防止胶料的塑性值太低,影响其硫化成形时的加工性能,可适量加入碳酸镁。

[例1] 100份甲基乙烯基硅橡胶生胶[(CHASiO^链节封端,(CH2=CH)(CH3)SiO

链节摩尔分数为0.15%,平均聚合度约6 000]中,加人5份气相法白炭黑、10份硅藻土、1 份碳酸镁,在捏合机中混炼均勻,150°C下处理2h,配成胶料1。将胶料在双辊炼胶机上与 1份2,5_二甲—2,5-二(叔丁基过氧)己烷(简称双二五)?昆合均匀;然后,在辊距为1 mm及5 mm条件下分别打卷出片20 cm,评价混炼胶的表面情况;再将混炼胶在170 °C条件下热压硫 化10 min制成2 mm厚的试片,在200 X:条件下在烘箱中二次硫化4 h。测其性能,结果见表

6—21。为比较,胶料中不加碳酸镁,其他条件相同,配成胶料2;在上述胶料中,分别加入 相当于钼质量分数为1.5X1CT5的氯销酸辛醇配合物及2份(CHshSiO^链节封端,运动黏 度(25°C,下同)为20 rnmVs的聚甲基氢硅氧烷,不加双二五,在双辊炼胶机上混合均勻, 配成胶料3〜4;按上述方法评价胶料的加工性能及力学性能,结果见表6-21。

胶料编号 | 表6—21低硬, 1 | 度混炼硅橡胶的t 2 | t能比较 3 | 4 |

塑性值(20*0, 10 min) | 132 | 133 | 145 | 144 |

邵尔A硬度/度 | 32 | 32 | 30 | 31 |

拉伸强度/MPa | 3.3 | 3.2 | 2.7 | 2.6 |

伸长率/% | 490 | 470 | 590 | 540 |

混炼加工性 | 良好 | 差 | 良好 | 差 |

5 mm厚试片 气泡貴 | 无 | 多 | 无 | 多 |

表面 | 均一 | 收缩 | 均一 | 收缩 |

1 mm厚试片 气泡量 | 无 | 多 | 无 | |

表面 | 均一 | 收缩 | 均一 | 粘附 |

由表6—21可见,添加碳酸镁可以改进胶料的加工性。

为改善硅橡胶胶料的加工性,提高其塑性值,也可以添加特殊结构的硅树脂,如由聚 硅酸乙酯和1,3,5,7—四甲基环四硅氧烷的缩聚物与a,二乙嫌基聚二甲基硅氧焼低聚物 的加成产物。

[例2] 10份SiCX质量分数为40%的聚硅酸乙酯(Silicate—40)中,加人0. 6份1,3,5,

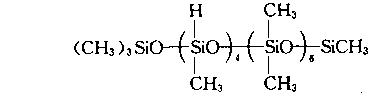

7- 四甲基环四硅氧焼、1.0X10-■•份三氟甲烷磺酸,氮气保护下室温搅拌4 h后,用碳酸 氢钠中和、硫酸镁脱水过滤、甲苯稀释。将其逐渐滴人50份乙烯基硅油[(CH3)2SiO链 节摩尔分数为96.92%、(CHr=CH)(CH3)2a01/2链节封端(其摩尔分数为3. 08%)、聚 合度为65]与氯祐酸的辛醇溶液(拍的质量分数为1.0X10_4)的混合液中,搅拌均勻后 在100X:减压下蒸出甲苯即可。将2份这种树脂与100份甲基乙烯基硅橡胶生胶 [(CHr=CH)(CH3)2S01/2链节封端、(CH3)(CHf=CH)SO 链节摩尔分数为0.15%, 0:113)2没0链节摩尔分数为99.825%,平均聚合度约8 000]、20份比表面积为200 m2/g 的气相法白炭黑在捏合机中混炼均匀,150°C处理2h,配成胶料5。为比较,用4份平均 聚合度为10的羟基硅油代替上述硅树脂,其他条件不变,配成胶料6。将胶料返炼10 min 后测塑性值;然后,在100份胶料中,加人0.03份氯铂酸的辛醇溶液(柏的质量分数为 1%)、0.25份四甲基四乙稀基环四硅氧烷及17. 2份结构如式(20)的含氢硅油,在双辊 炼胶机上混炼均勻,170 °(:条件下热压硫化10 min成2 mm厚的试片,200 °C条件下二次 硫化4h。测其性能,结果见表6—22。

表6—22结+ 胶料编号 | 句化控制剂种类对混炼硅橡胶性II 5 | i的彩响 6 |

塑性值(20 X:,3 min) | 240 | 150 |

硫化后性能 | ||

邵尔A硬度/度 | 33 | 32 |

伸长率/% | 420 | 440 |

拉伸强度/MPa | 5.5 | 5. 4 |

压缩永久变形/% | 3 | 8 |